[ad_1]

El Código de Inspección de la Junta Nacional (NBIC) y la Ley de Fábricas y Maquinaria (Malasia) reconocieron los peligros potenciales de las calderas de vapor y establecieron varios códigos y regulaciones para controlar los peligros y minimizar los riesgos. Cada año, los inspectores autorizados inspeccionan la chimenea y el lado del agua en busca de defectos, depósitos y corrosión. Cada año, todas las válvulas y accesorios esenciales se desmantelan para su inspección. Se verifica el espesor de la placa, se verifican los resultados del análisis del agua de la caldera y, de hecho, la autoridad impone un mantenimiento estricto en las calderas de vapor, pero aún así han ocurrido varios accidentes de calderas. Uno podría preguntarse por qué. La razón radica en un component destacado: el mistake humano es la principal causa de accidentes con calderas. Una estadística mostró que el 83% de los accidentes de calderas fueron el resultado directo de un mistake humano debido a la falta de conocimiento y conciencia. Aunque la inspección se ha vuelto más rigurosa, la autoridad nearby no cubre la inspección de los controles de seguridad de la caldera y todas las actividades rutinarias o no rutinarias. OSHA solo puede proporcionar pautas para la seguridad en el lugar de trabajo, pero garantizar su implementación está fuera de su alcance.

La causa raíz de las amenazas en una organización son las deficiencias organizativas. Las deficiencias pueden estar relacionadas con los controles de seguridad, los procedimientos operativos seguros (SOP), la evaluación y los controles de peligros y riesgos, y la capacitación o la concientización. En el caso de las deficiencias, los empleados no suelen reconocer los peligros y las consecuencias de sus acciones. Por lo tanto, con el fin de minimizar o eliminar los riesgos a los que están expuestos todos los empleados, contratistas y visitantes en sus actividades, una organización debe establecer un Sistema de Gestión de Seguridad y Salud en el Trabajo (SST). Solo a través de OHS se pueden identificar los peligros, evaluar y abordar adecuadamente los riesgos para la seguridad y la salud. La gerencia puede establecer objetivos, proporcionar controles apropiados, proporcionar conjuntos de procedimientos (SOP), organizar programas de capacitación y realizar una evaluación del desempeño de seguridad.

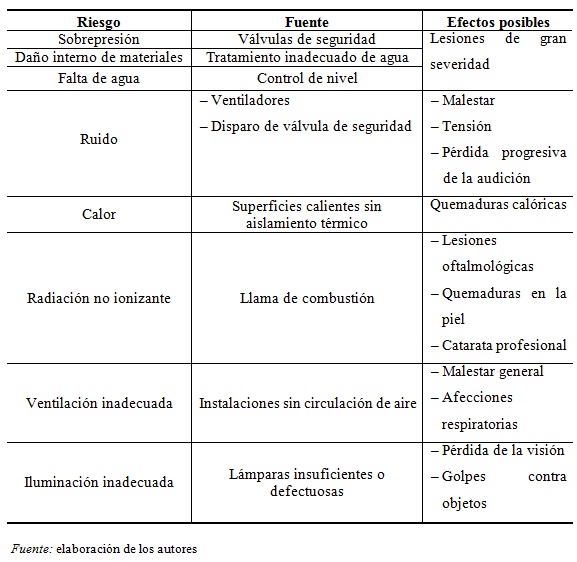

Las calderas tienen muchos peligros potenciales que deben controlarse mediante dispositivos de seguridad y prácticas de trabajo seguras. Antes de identificar los peligros, uno debe entender el significado de los peligros. En este contexto, el peligro se define como «una fuente o situación con potencial de daño en términos de lesión o daño a la salud, daño a la propiedad o una combinación de ambos». Para comenzar a identificar los peligros, la gerencia necesita saber qué actividades están involucradas. Las actividades se pueden dividir en dos categorías que son rutinarias y no rutinarias. Las actividades rutinarias incluyen las operaciones diarias, la preparación de productos químicos y el almacenamiento y manejo de flamable, mientras que las actividades no rutinarias incluyen la revisión de calderas, la entrada a espacios confinados y la respuesta a emergencias. La primera etapa de la identificación del peligro es la selección de la actividad a analizar.

La gerencia primero debe seleccionar las actividades más importantes, como las operaciones diarias y la preparación de productos químicos. En la segunda etapa, la gestión de seguridad y salud en el trabajo debe dividir las actividades en pasos lógicos. Los pasos lógicos deben ser claros para las actividades y deben evitarse las actividades triviales como encender las luces. Los ejemplos incluyen la recopilación de datos de varios medidores durante la operación o la adición de productos químicos de caldera a un recipiente. En la tercera etapa, la gerencia debe identificar los peligros y determinar los riesgos correspondientes en cada paso. La preparación química de la caldera expone a los operadores de calderas a líquidos corrosivos y a la liberación de gases ácidos. El riesgo es la consecuencia, y en este caso los riesgos son lesiones y dolores oculares, quemaduras o cáncer al manipular la hidracina. Un alto nivel de ruido de más de 85 dBA es un ejemplo de peligros en las operaciones diarias y el riesgo es obvio, a saber, la sordera. En la etapa cuatro, la gerencia debe desarrollar medidas para eliminar o reducir el riesgo.

A niveles altos de ruido, las medidas de eliminación o reducción de riesgos requerirían un management del ruido de la carretera, como: B. Insonorización (revestimiento) o deflector, encerrando la fuente de radiación de sonido, aumentando el tamaño de la tubería para reducir la turbulencia de vapor o instalando un difusor de sonido. El mejor enfoque es controlar el ruido en la fuente, p. B. instalando un silenciador, cambiando el equipo, p. B. cambiando la válvula reductora de presión normal (PRV) a una PRV de bajo ruido. Otros controles de riesgo para altos niveles de ruido serían usar equipo de protección individual (EPP) o reducir el tiempo de exposición. El peligro más común para el funcionamiento de la caldera es el bajo nivel de agua y el riesgo podría ser un daño permanente a la caldera o una explosión. Las calderas modernas suelen estar equipadas con controles de nivel automáticos, enclavamientos de quemadores por nivel bajo de agua, alarma de nivel bajo de agua e inspección periódica de las mirillas por parte del operador de la caldera. Todos ellos son controles de riesgo mediante dispositivos de seguridad. Trabajar en espacios confinados es una actividad no rutinaria, el riesgo asociado es lesión corporal o muerte por asfixia o fuel venenoso, y el manage de riesgos real sigue las pautas de entrada a espacios confinados, que no se pretende abordar aquí.

Verter el producto químico en un recipiente crea el riesgo de salpicaduras del producto químico en los ojos y el riesgo de lesiones y lesiones en los ojos. Por esta razón, el management de riesgos usaría gafas de seguridad. Otro ejemplo de operación diaria es el soplado. El escape puede provocar un derrame de agua caliente, lo cual es un peligro, y puede quemar a los operadores de la caldera, lo cual es un riesgo. Un ejemplo de handle de riesgos es la ventilación en la cámara de ventilación en lugar de directamente a la atmósfera, lo que lessen el potencial de derrame de agua caliente en el medio ambiente.

En la última fase, luego de que se finish el análisis de seguridad ocupacional para cada actividad, se deben documentar las actividades, peligros y riesgos y los controles de riesgo correspondientes para referencia. Sobre esta foundation, se pueden establecer procedimientos operativos seguros para garantizar que los riesgos en el lugar de trabajo puedan eliminarse o minimizarse. La capacitación debe ser realizada por la persona responsable pertinente para todos los operadores de calderas para explicar en detalle los peligros, riesgos, controles, procedimientos y responsabilidades y rendición de cuentas.

Para cualquier organización que no tenga un sistema de gestión de SSO estructurado, recomendaría la certificación OHSAS 18001 o MS 1722. OHSAS 18001 o MS 1722 proporciona un conjunto de procedimientos y herramientas para promover la mejora continua a través de la identificación de peligros, la evaluación de riesgos y el handle de riesgos de forma muy sistemática. Además de estos beneficios, con la implementación de los estándares OHSAS 18001, descubrí que la gerencia y los empleados de mi organización han mejorado significativamente su comprensión de las leyes de salud y seguridad y su capacidad para demostrar el cumplimiento.

[ad_2]